Vorteile von Schrittmotoren

Das Konvertieren eines nicht-linearen Eingangssignal in ein lineares Ausgangssignal. Dieser Verarbeitungsschritt ist zum Beispiel für Thermoelementsignale erforderlich.

- Der zurückgelegte Rotationswinkel des Schrittmotors ist proportional zu den Eingangsimpulsen.

- Der Schrittmotor kann im Stillstand sein volles Drehmoment aufbringen (bei erregten Wicklungen).

- Präzise Positionierung und Reproduzierbarkeit der Wellenrotation. Qualitativ gute Schrittmotoren besitzen eine Schrittgenauigkeit von 3 bis 5 %, wobei etwaige Genauigkeitsfehler sich nicht von Schritt zu Schritt aufsummieren.

- Exzellentes Ansprechen auf Starten/Stoppen/Umkehrung.

- Hohe Zuverlässigkeit durch elektronische Kommutierung (Motor ohne Bürsten). Die Lebensdauer eines Schrittmotors hängt somit allein von der Lebensdauer der Wälzlager ab.

- Die Ansteuerung der Schrittmotoren mit digitalen Eingangsimpulsen ermöglicht den Verzicht auf teure Regelsysteme und eine einfachere Ausführung des Motors.

- Es lassen sich selbst bei direkt auf die Motorwelle wirkenden Lasten sehr niedrige Synchrondrehzahlen erreichen.

- Großer Drehzahlbereich, da die Motordrehzahl direkt proportional zur Eingangsimpulsfrequenz ist.

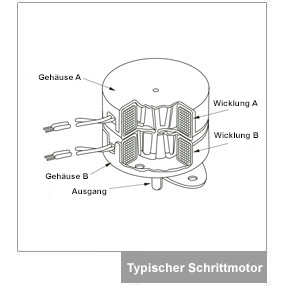

Typen von Schrittmotoren

Es gibt drei Grundtypen von Schrittmotoren: Reluktanzschrittmotor, Permanentmagnetschrittmotor und Hybridschrittmotor. Dieser Abschnitt behandelt jedoch hauptsächlich Hybridschrittmotoren, da diese Bauform die besten Eigenschaften von Reluktanz- und Permanentmagnetschrittmotoren in sich vereinigt. Hybridschrittmotoren besitzen einen Stator mit mehrfach gezahnten Statorpolen und einen Permanentmagnetrotor. Standardmäßige Hybridschrittmotoren besitzen 200 Rotorzähne und bewegen sich in Schrittwinkeln zu je 1,8°. Hybridschrittmotoren werden aufgrund ihres hohen statischen und dynamischen Drehmoments und ihrer sehr hohen Schrittgeschwindigkeit in zahlreichen Anwendungen eingesetzt, z. B. in PC-Laufwerken, Druckern/Plottern und in CD-Abspielgeräten. Zu den Einsatzgebieten für Schrittmotoren in Industrie und Forschung gehören Roboter, Werkzeug- und Handhabungsmaschinen, automatische Drahtschneide- und Drahtbondmaschinen sowie Fluidsteuerungssysteme.

Schrittmodi

Schrittmotoren lassen sich in den Schrittbetriebsmodi Vollschritt, Halbschritt und Mikroschritt betreiben. Der für die jeweiligen Schrittmotoren verwendete Schrittbetriebsmodus hängt von der Ausführung des Schrittmotortreibers ab. Die Schrittmotortreiberserie Omegamation™ bietet neben Schrittmotortreibern, die wahlweise im Vollschritt- oder im Halbschrittbetriebsmodus betrieben werden können, auch Schrittmotortreiber für den Mikroschrittbetrieb mit schaltbarer bzw. softwaregesteuerter Auflösungsvorwahl an.

Vollschrittbetrieb

Standardmäßige Hybridschrittmotoren besitzen 200 Rotorzähne bzw. benötigen für 1 vollständige Umdrehung der Motorwelle 200 Vollschritte. Teilt man die 360° einer vollen Umdrehung durch diese 200 Schritte, erhält man für einen Vollschritt einen Schrittwinkel von 1,8°. Für den Vollschrittbetriebsmodus werden beide Wicklungen mit einem abwechselnd umgekehrten Stromfluss erregt. Ein vom Schrittmotortreiber übermittelter digitaler Schrittimpuls entspricht somit einem Teilungsschritt.

Halbschrittbetrieb

Im Halbschrittbetrieb durchläuft der Schrittmotor pro Umdrehung 400 Schritte. In diesem Betriebsmodus werden abwechselnd eine Wicklung und anschließend zwei Wicklungen erregt, wodurch der Rotor mit jedem Schritt nur die halbe Schrittlänge bzw. 0,9° zurücklegt. Dieser Betriebsmodus führt zu einem gleichmäßigeren Bewegungsablauf als im Vollschrittbetrieb, allerdings sind im Halbschrittbetrieb Drehmomenteinbußen von ca. 30 % zu verzeichnen.

Mikroschrittbetrieb

Beim Mikroschrittbetrieb handelt es sich um eine noch relativ neue Schrittmotortechnologie. Hier wird der Stromfluss innerhalb der Wicklungen für eine weitere Unterteilung der Schritte zwischen den Polen beeinflusst. Die Omegamation-Mikroschritttreiber können einen Vollschritt von 1,8° in 256 Mikroschritte unterteilen, wodurch man 51.200 Schritte pro Umdrehung (0,007° pro Schritt) erhält. Ein Mikroschrittbetrieb wird üblicherweise für Anwendungen genutzt, die über einen großen Drehzahlbereich hinweg eine hochgenaue Positionierung bei gleichmäßigem Bewegungsablauf erfordern. Genauso wie im Halbschrittbetrieb auch, ist ein Mikroschrittbetrieb im Vergleich zum Vollschrittbetrieb mit einem Drehmomentverlust von ca. 30 % verbunden.

Ansteuerung von linearen Bewegungen

Die Rotationsbewegung eines Schrittmotors kann mittels eines Linearantriebssystems (Spindel-/Schneckengetriebe) in eine lineare Bewegung überführt werden (siehe Abb. B). Die Steigung der Führungsspindel entspricht somit dem bei einer vollständigen Spindelumdrehung zurückgelegten linearen Verfahrweg. Entspricht die Steigung einer in 200 Vollschritte unterteilten Umdrehung 25,4 mm, dann besitzt das Leitspindelsystem eine Auflösung von 0,127 mm pro Schritt. Werden darüber hinaus der Schrittmotor und das Antriebssystem im Mikroschrittbetrieb angesteuert, dann sind noch höhere Auflösungen möglich.

Reihen- und Parallelanschluss

Der Anschluss eines Schrittmotors erfolgt entweder in Reihe oder parallel. Ein Reihenanschluss bietet eine höhere Induktivität und somit ein größeres Drehmoment im niedrigen Drehzahlbereich. Ein Parallelanschluss hingegen reduziert die Induktivität, was in hohen Drehzahlbereichen zu einem größeren Drehmoment führt.

Allgemeines zu Schrittmotortreibern

Der Schrittmotortreiber empfängt vom Schrittmotor-Indexer bzw. vom Steuerungssystem die Schritt- und Richtungssteuersignale und setzt diese in für den Betrieb des Schrittmotors notwendige elektrische Signale um. Für jeden Bewegungsschritt der Motorwelle ist ein Impuls notwendig. Im Vollschrittbetriebsmodus werden somit bei einem standardmäßigen Schrittmotor mit 200 Schritten für eine Wellenumdrehung 200 Schrittimpulse benötigt. Die Rotationsdrehzahl ist dabei direkt proportional zur Impulsfrequenz. In einigen Schrittmotortreibern ist ein Taktgeber integriert, der die Motordrehzahl über ein externes Analogsignal bzw. über einen Joystick beeinflussen kann.

Drehzahl und Drehmoment des Schrittmotors ergeben sich aus dem vom Schrittmotortreiber beeinflussten Stromfluss innerhalb der Motorwicklungen. Die Höhe dieses Stromflusses und die für eine Erregung der Wicklungen benötigte Zeit wird wiederum von der Induktivität des Motors beeinflusst. Die meisten Schrittmotortreiber sind in der Lage, eine höhere Spannung als die Nennspannung des Schrittmotors zu liefern. Je höher die Ausgangsspannung des Schrittmotortreibers, umso höher ist das Verhältnis von Drehmoment zu Drehzahl. Allgemein muss die Ausgangsspannung des Schrittmotortreibers das 5- bis 20-fache der Motornennspannung betragen. Um den Schrittmotor vor Überstromschäden zu bewahren, muss der Abgabestrom des Schrittmotortreibers auf den Motornennstrom des Schrittmotors begrenzt werden.

Allgemeines zu Schrittmotor-Indexern

Der Schrittmotor-Indexer bzw. Schrittmotor-Controller stellt dem Schrittmotortreiber die Schrittimpuls- und Drehrichtungs-Ausgänge zur Verfügung. Die meisten Anwendungen erfordern vom Schrittmotor-Indexer jedoch auch eine Ansteuerung von weiteren Schrittmotorparametern wie Beschleunigung, Verzögerung, Anzahl der Schritte pro Sekunde und die Regelung des Verfahrwegs. Der Schrittmotor-Indexer dient jedoch auch als Ein- und Ausgangsschnittstelle für viele weitere (externe) Signale.

Die Kommunikation mit dem Schrittmotor-Indexer erfolgt über eine serielle RS-232-Schnittstelle und in einigen Fällen auch über eine RS-485- Schnittstelle. Der Schrittmotor-Indexer kann über beide Schnittstellen Befehle einer höheren Ebene von einem Host-PC empfangen, diese in die entsprechenden Schritt- und Drehrichtungsimpulse umwandeln und an den Schrittmotortreiber übermitteln.

Darüber hinaus ist der Schrittmotor-Indexer mit einer E/A-Schnittstelle ausgestattet, die der Steuerung und Überwachung von externen Peripheriefunktionen wie etwa Start-, Tippbetriebs- oder Grundstellungsbetrieb, von Endschaltern oder anderer Maschinenfunktionen dient.

Betrieb ohne PC

Der Stand-Alone-Modus lässt auch einen vom Host-PC unabhängigen Betrieb des Schrittmotor-Indexers zu. Die im nichtflüchtigen Speicher hinterlegbaren Motion Control-Programme lassen sich über unterschiedliche Benutzerschnittstellen wie einem Bedienfeld, Touchscreen oder über einen an die E/A-Schnittstelle angeschlossenen Schalter beeinflussen. Ein unabhängig einsetzbarer Schrittmotor-Controller umfasst oftmals auch den Schrittmotortreiber, ein Netzteil und eine optionale Drehgeberrückführung für Regelungsanwendungen, die eine Stillstandserfassung und eine exakte Fehlerkompensation der Motorposition erfordern.

SCHLIESSEN

SCHLIESSEN

Motores de Passo

Motores de Passo Moteurs pas à pas

Moteurs pas à pas Stepper Motors

Stepper Motors Moteur pas à pas

Moteur pas à pas Schrittmotoren

Schrittmotoren Stepper Motor

Stepper Motor Stepper Motor

Stepper Motor Stepper Motors

Stepper Motors Stepper Motors

Stepper Motors

스테퍼 모터

스테퍼 모터 Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors

Stepper Motors