In industriellen Anwendungen ist die Wiederholbarkeit oft wichtiger als die absolute Genauigkeit. Wenn sich die Prozessdrücke über einen weiten Bereich verändern, sind Druckaufnehmer mit einer guten Linearität und einer kleinen Hysterese die beste Wahl.

In industriellen Anwendungen ist die Wiederholbarkeit oft wichtiger als die absolute Genauigkeit. Wenn sich die Prozessdrücke über einen weiten Bereich verändern, sind Druckaufnehmer mit einer guten Linearität und einer kleinen Hysterese die beste Wahl. Auch Veränderungen der Umgebungs- und Prozesstemperatur tragen in Druckmessungen zu Messfehlern bei. Dies gilt insbesondere für kleine Drücke und kleine Diffferenzdrücke. In derartigen Anwendungen ist eine Temperaturkompensation zwingend erforderlich.

Auch die Stabilität der Spannungsversorgung wirkt sich auf die Genauigkeit des Drucktransmitters aus. Die Empfindlichkeit (S) eines Transmitters bestimmt, um welchen Betrag sich die Ausgangsspannung (VO) bei einer Änderung der Versorgungsspannung (VS) ändert, wenn der gemessene Druck (Pm) und der Nenndruck des Aufnehmers konstant bleiben:

Der Gesamtfehler eines Druckmesssystems lässt sich anhand der Root-Sum-Square-Methode berechnen: der Gesamtfehler ist gleich der Quadratwurzel aus der Summe der Quadrate der Einzelfehler.

Auswahlkriterien

Druckaufnehmer erzeugen in der Regel ein Ausgangssignal im mV-Bereich (mit Spannen von 100 mV bis 250 mV). In einem Messumformer werden diese Signale dann auf ein standardisiertes Spannungssignal (1 bis 5 V) verstärkt und in ein Stromsignal 4-20 mA DC umgesetzt.

Bei der Auswahl des Transmittergehäuses sind elektrische Aspekte (die Klassifizierung des Einsatzbereichs) sowie die die Korrosionsbeständigkeit in der gegebenen Anwendung zu berücksichtigen. Wenn das Druckaufnehmergehäuse korrosiven Gasen oder Flüssigkeiten ausgesetzt ist, muss ein entsprechender Korrosionsschutz vorgesehen werden, und natürlich muss der Druckaufnehmer chemisch kompatibel mit dem zu messenden Medium sein. Entsprechend dieser Anforderungen werden korrosionsbeständige Materialien, Beschichtungen und der Einsatz von Druckmittlern erforderlich, die später in diesem Kapitel besprochen werden.

Bei der Montage in Bereichen, in denen explosionsfähige Gase oder Dämpfe auftreten können, müssen Aufnehmer und Spannungsversorgung für diese Umgebung geeignet sein. Um diesen Ex-Schutz zu erreichen, werden sie in einem druckfest gekapselten oder luftgespülten Gehäuse eingesetzt, oder es wird eine eigensichere Ausführung verwendet.

Das wahrscheinlich wichtigste Einzelkriterium bei der Auswahl eines Druckaufnehmers ist der Messbereich. Dabei müssen zwei technische Aspekte gegeneinander abgewogen werden: die Genauigkeit des Druckaufnehmers und der Schutz gegen Überdruck. Unter dem Gesichtspunkt einer hohen Genauigkeit sollte der Bereich des Drucktransmitters möglichst niedrig sein (mit dem normalen Betriebsdruck ungefähr in der Mitte des Bereichs), um den als Prozent des Endwerts angegebenen Fehler klein zu halten. Andererseits kann der Druckaufnehmer durch Überdruck beschädigt werden, wenn er nicht dafür ausgelegt ist. Dieser Überdruck kann zum Beispiel durch Betriebsstörungen, Bedienfehler, Wasserhammer oder mangelnde Isolierung des Aufnehmers bei Druckprüfungen oder beim Hochfahren auftreten. Daher ist es wichtig, nicht nur den erforderlichen Bereich, sondern auch den erforderlichen Schutz gegen Überdruck zu spezifizieren.

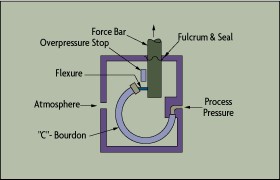

Die meisten Druckmessgeräte verfügen über einen Überdruckschutz, der bei 50% bis 200% des Bereichs (Abbildung 3-12) einsetzt. Damit ist in der Mehrzahl aller Anwendungen ein ausreichender Schutz gegeben. Wenn mit höheren, kurzzeitigen Überdrücken zu rechnen ist (Druckspitzen mit einer kurzen Dauer von bis zu einer Sekunde), kann eine Druckspitzensicherung installiert werden. Damit werden Druckspitzen effektiv ausgefiltert, jedoch zu Lasten der Ansprechzeit. Wenn für einen längeren Zeitraum mit einem hohen Überdruck zu rechnen ist, kann der Sensor duch ein Überdruckventil geschützt werden. Wenn das Überdruckventil anspricht, ist jedoch kein Messwert verfügbar.

Wenn der Transmitter unter hohen Umgebungstemperaturen betrieben werden muss, kann das Gehäuse elektrisch (mit Peltier-Elementen) oder Wasser gekühlt werden. Alternativ kann je nach Anwendung eine Verlegung in einen klimatisierten Bereich in Betracht gezogen werden. Umgekehrt kann bei der Installation in Bereichen, in denen mit Frost zu rechnen ist, eine elektrische Begleitheizung oder Dampfheizung mit einer Isolierung kombiniert werden.

Bei hohen Prozesstemperaturen gibt es verschiedene Lösungsansätze, um die Instrumentierung gegen das Prozessmedium zu isolieren. Dazu gehören zum Beispiel Siphons, Druckmittler mit einem Trennmedium zur abgesetzten Montage oder das Spülen.

SCHLIESSEN

SCHLIESSEN