Ausgangssignale von Sensoren zur Temperaturmessung müssen so aufbereitet werden, dass sie übertragen und weiterverarbeitet werden können. Dieser Vorgang wird Signalaufbereitung oder Signalumformung genannt. Die Signalumformung umfasst folgende Schritte:

- Verstärkung

- Galvanische Trennung des Signals

- Fehlerkompensation:

- Linearisierung

- Aufnehmerversorgung

Die Signalumformung ist ein wichtiger Einflussfaktor für die Messgenauigkeit, jedoch nicht der einzige. Neben dem Aufnehmer und dessen Aufbau wirkt sich auch die Art der Signalübertragung auf die Genauigkeit aus. Verunreinigungen des für den Aufnehmer verwendeten Metalls können zu einem Temperaturgradienten führen, der einen Messfehler in die Messung einbringt, und bei der analogen Übertragung kann auch die Übertragungsentfernung zu einem Verlust an Genauigkeit führen. Darüber hinaus spielen auch verschiedene Sensormerkmale sowie die zur Signalübertragung verwendete Methode eine Rolle im Signalverhalten.

Nicht-Linearität von Temperaturaufnehmern

Ein Widerstandsfühler besteht aus einem einzigen Metall, wie Platin oder Kupfer, dessen Widerstand mit steigender Temperatur zunimmt. Üblicherweise handelt es sich um Drahtwickel- oder Dünnschichtwiderstände. Bei drahtgewickelten Widerstandsfühler ist das Metall auf einen runden, nicht leitenden Keramik- oder Glaskörper aufgewickelt. Dünnschichtwiderstände bestehen aus einer dünnen Metallschicht, die auf einem nicht leitenden Keramikkörper aufgebracht ist, die auf den gewünschten Wert abgestimmt wird. Die Widerstands-Temperatur-Kennlinie eines Widerstandsfühlers ist nicht linear. Innerhalb eines schmalen Messbereichs kann dieser Linearitätsfehler möglicherweise ignoriert werden. Widerstandsfühler bieten über einen Bereich von 0 bis 1000 °C eine Genauigkeit von ±0,5 bis 1 °C.

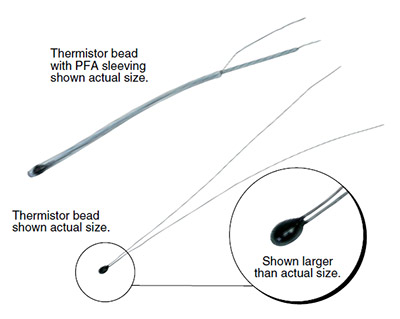

Thermistoren bestehen aus Metalloxid und können einen negativen oder positiven Temperaturkoeffizienten (NTC bzw. PTC) haben. Thermistoren mit einem positiven Temperaturkoeffizienten - Kaltleiter - haben eine lineare Kennlinie, bei dem der Widerstand mit der Temperatur ansteigt. Daher werden sie als Kaltleiter bezeichnet. Umgekehrt verhält es sich bei einem Heißleiter: bei Thermistoren mit einem negativen Temperaturkoeffizienten nimmt der Widerstand mit steigender Temperatur ab. Thermistoren zeichnen sich gegen über Thermoelementen und Widerstandsfühler durch eine höhere Empfindlichkeit und Ansprechgeschwindigkeit aus und können damit eine höhere Genauigkeit erzielen. Allerdings ist der Betriebstemperaturbereich von Thermistoren enger als den anderen Sensortypen.

Infrarot-Temperatursensoren messen die Temperatur anhand der Infrarotstrahlung, die von einem Objekt abgestrahlt und vom Sensor aufgenommen wird. Diese Strahlung wird dann in ein elektrisches Signal umgeformt. Die Menge der von einem Objekt abgestrahlten Infrarotenergie ist direkt proportional zur Temperatur dieses Objekts. Da die Messung ohne direkten Kontakt mit dem Messobjekt erfolgt, eignen sich Infrarot-Sensoren besonders gut für Anwendungen mit sehr hohen Temperaturen, die andere Fühler nicht überstehen, sowie für Messungen an bewegten oder rotierenden Objekten.

Signalübertragung und Signalumformung

Eine weitere schnelle, verlustfreie Übertragungsart ist ein Ethernet-Signal, bei dem Übertragungsraten von bis zu 1 GB/Sekunde realisiert werden können. In der Regel werden für derartige Anwendungen spezialisierte Geräte eingesetzt. In der Industrie, aber auch in gewerblichen und Heimanwendungen hat sich diese Netzwerkbasierte Übertragung schnell durchgesetzt. Dabei werden die Messdaten in verschiedenen Formen kodiert und dann zwischen zwei lokalen Geräten oder über Netzwerkinfrastrukturen oder das Internet übertragen. Als Standardprotokoll für Ethernet-basierte Systeme hat sich TCP/IP herausgebildet. Es sorgt für eine sichere Datenübertragung zwischen zwei Geräten und eröffnet eine breite Auswahl an Übertragungswegen, bei erhöhten Anforderungen an die Sicherheit auch in verschlüsselter Form.

Fazit

SCHLIESSEN

SCHLIESSEN